Equipamento auxiliar de termoforma

Qual equipamento auxiliar é essencial durante o processo de termoformação?

Na indústria de fabricação, a termoformagem é uma importante tecnologia de moldagem de plástico que aquece as folhas de plástico no ponto de amolecimento e, em seguida, forma a forma desejada em um molde. Para garantir o progresso suave do processo de termoformação e a qualidade e precisão do produto final, é essencial uma série de equipamentos auxiliares.

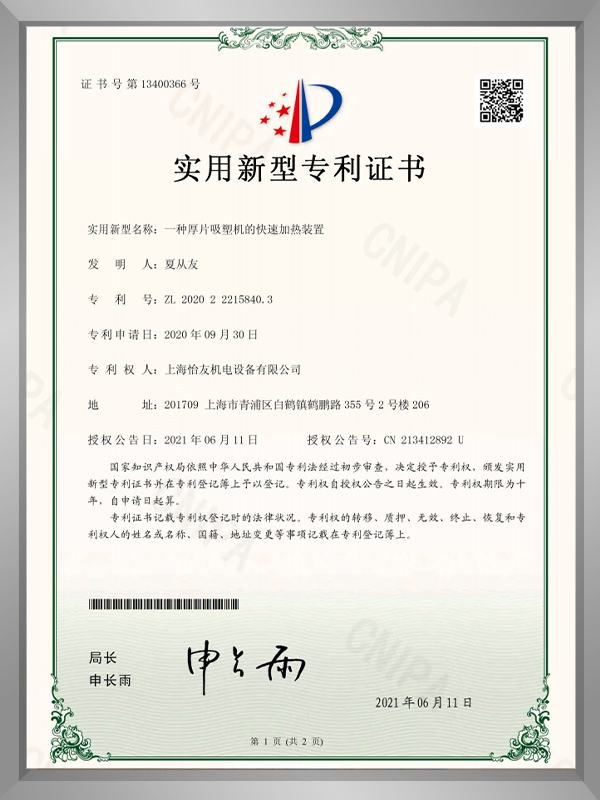

1. Equipamento de aquecimento

O equipamento de aquecimento está no coração do processo de termoformação e é usado para aquecer a folha de plástico no ponto de amolecimento apropriado. Esses dispositivos geralmente assumem a forma de aquecedores infravermelhos ou fornos de circulação de ar quente. O aquecedor infravermelho atua diretamente na folha de plástico, irradiando calor para obter aquecimento rápido; Enquanto o forno de circulação de ar quente usa circulação de ar quente para aquecer uniformemente a folha. A escolha do equipamento de aquecimento depende do tipo de material plástico, de espessura e velocidade de aquecimento necessárias.

2

O molde é outro componente -chave no processo de termoformação, determinando a forma e o tamanho do produto final. Os moldes geralmente são feitos de metal, que possui alta estabilidade térmica e resistência mecânica. De acordo com as diferentes necessidades do produto, o molde pode ser projetado em várias formas e estruturas complexas. Durante o processo de termoformação, o molde precisa ajustar com precisão a folha de plástico aquecida para garantir a precisão e a consistência do formato do produto.

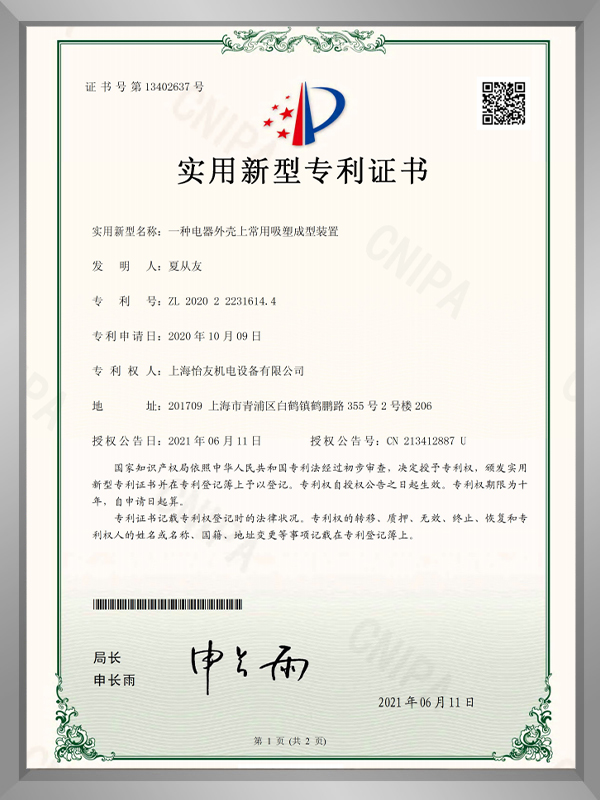

3. Sistema de pó e pressão de ar

Os sistemas de pó e pressão do ar desempenham um papel vital no processo de termoformação. A principal função do sistema de vácuo é aderir firmemente a folha de plástico à superfície do molde através da força de adsorção depois que ele amolece, formando assim a forma desejada. Durante o processo de termoformação a vácuo, quando o molde é fechado e aquecido a uma certa temperatura, a bomba de vácuo começa a trabalhar e evacua o ar no molde através dos pequenos orifícios ou lacunas no molde, formando uma pressão negativa dentro do molde. Essa pressão negativa permite que a folha de plástico siga de perto a superfície do molde para formar a forma desejada sob a ação da pressão atmosférica externa. O sistema de vácuo garante um ajuste livre de lacunas entre a folha de plástico e o molde, evitando a geração de bolhas e rugas, melhorando assim a qualidade e a aparência do produto. O sistema de pressão do ar desempenha o papel de forçar a folha de plástico aquecida e amolecida para encher a cavidade do molde. No processo de termoformação pneumática, quando a folha de plástico é aquecida no ponto de amolecimento, o gás de alta pressão é introduzido no molde. Esses gases de alta pressão passam pela cavidade do molde e exercem pressão uniforme na folha de plástico, permitindo encher todos os cantos do molde. Ao controlar com precisão o tamanho e a distribuição da pressão do ar, é possível garantir que a folha de plástico seja pressionada uniformemente dentro do molde, obtendo assim produtos com formas e tamanhos precisos. Os sistemas de pó e pressão do ar se complementam durante o processo de termoformação, cada um desempenhando um papel único. O sistema de vácuo garante um ajuste apertado da folha de plástico no molde, enquanto o sistema de pressão de ar aplica pressão para encher o molde com a folha de plástico. Juntos, esses dois sistemas garantem um processo de termoformação suave e uma alta qualidade e precisão do produto final.

4. Sistema de resfriamento

O sistema de refrigeração é outra parte importante do processo de termoformação. Depois que a folha de plástico é montada no molde e formada em forma, ela precisa ser resfriada rapidamente para definir a forma. O sistema de resfriamento geralmente usa resfriamento de água ou resfriamento de ar para reduzir rapidamente a temperatura do molde e da folha circulando o meio de resfriamento. A velocidade de resfriamento e a uniformidade são críticas para impedir a deformação do produto e manter a estabilidade dimensional.

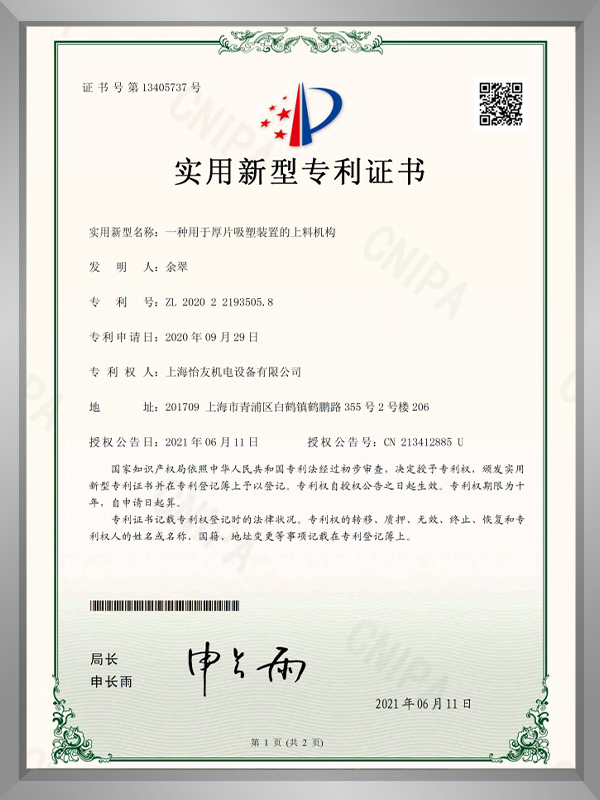

5. Sistema de transmissão e posicionamento automatizado

Os sistemas automatizados de transporte e posicionamento são equipamentos -chave para automatizar o processo de termoformação. Esses sistemas incluem correias transportadoras, braços robóticos e dispositivos de posicionamento, que podem transferir automaticamente folhas de plástico aquecidas para o molde, executar posicionamento e laminação precisos e remover automaticamente o produto após o resfriamento. Isso melhora bastante a eficiência da produção, reduz os custos da mão -de -obra e também reduz os erros causados por operações humanas.

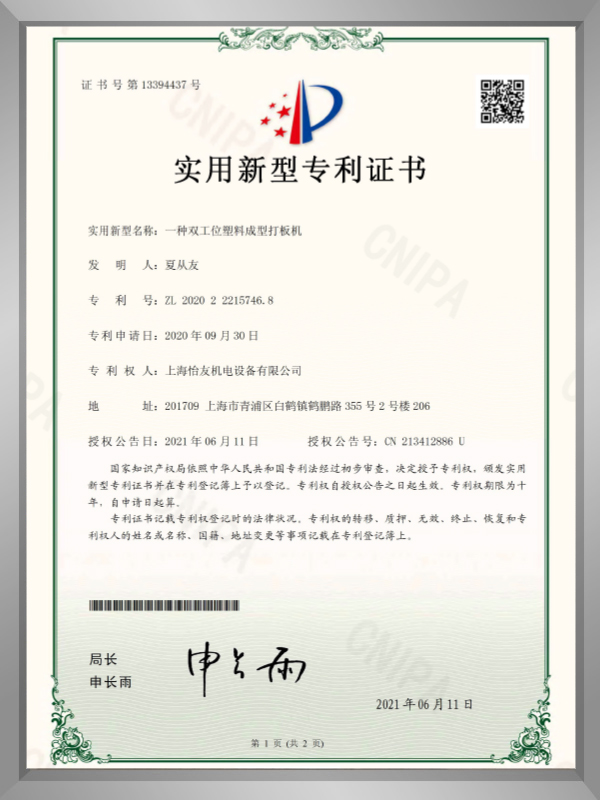

6. Sistema de inspeção e controle de qualidade

Para garantir a qualidade e a consistência do produto, o processo de termoformação também precisa ser equipado com sistemas de inspeção e controle de qualidade. Esses sistemas incluem sistemas de inspeção visual, instrumentos de medição dimensional e equipamentos de teste de propriedade mecânica, etc., que podem realizar inspeção e avaliação abrangentes de produtos. Ao monitorar e ajustar os parâmetros de produção em tempo real, problemas em potencial podem ser descobertos e resolvidos a tempo para garantir a estabilidade e a confiabilidade da qualidade do produto.

Existem muitos tipos de equipamentos auxiliares no processo de termoformação com diferentes funções. Eles desempenham um papel indispensável para garantir o progresso suave do processo de produção e a estabilidade da qualidade do produto. Com o avanço contínuo da tecnologia e a expansão contínua de aplicações, esses equipamentos auxiliares também serão continuamente atualizados e otimizados para fornecer forte suporte para o desenvolvimento da indústria de termoformação.